超疏水表面因其獨特的微納二元協(xié)同結(jié)構(gòu)及憎 水特 性,在固液界面高效減阻領(lǐng)域具有廣泛應(yīng) 用. 現(xiàn)有的超疏減阻表面大多采用傳統(tǒng)氟化物 分子層做表面修飾,但碳和氟之間的強極性鍵, 具有不易降解,對人體及生態(tài)具有潛在威脅、易水解 重復性差且價格昂貴的缺點. 本文提出一種可 實現(xiàn)固液界面減阻的無氟超疏水表面的制備新方 法,替代氟化物的改性使用,解決不環(huán)保、威脅人體及生態(tài)的問題. 將工業(yè)生產(chǎn)中應(yīng)用最廣泛的鋁合金 做基底,符合規(guī)模化生產(chǎn)和可持續(xù)發(fā)展的需要.

1 超疏表面減阻機理

用于固液界面減阻的超疏表面制備主要有:

1) 在低表面能疏水材料表面形成微納量級的粗糙結(jié) 構(gòu);

2) 在高表面能親水固體表面制備微納結(jié)構(gòu)構(gòu)成 超親水表面,再進行表面改性修飾為超疏水表面.

1. 1 低表面能修飾對減阻的影響

液體浸潤固體表面是常見的界面現(xiàn)象,常用接 觸角來表征. 通常將水與固體表面靜態(tài)接觸角小于 90°的固體表面稱為親水表面,相反大于 90°的表面 稱為疏水表面. 表面是否疏水取決于表面能大小,表 面能大小由表面化學組成決定. 根據(jù)熱力學規(guī)律,高 表面能物質(zhì)無法在低表面能物質(zhì)表面鋪展開. 普通 固體表面具有強殘余化學鍵,表面自由能高,易被液 體潤濕,所以降低固體固有表面能形成疏水表面,可 減小液體對表面的黏滯力.

1. 2 微納結(jié)構(gòu)對減阻的影響

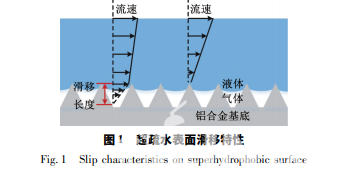

平整的固體表面在低表面能的修飾下,水的接 觸角最大為 120°,疏水但不超疏水. 自“荷葉效應(yīng)” 起,人們的視角深入微觀世界,微米及納米量級結(jié)構(gòu) 排列組合成二元協(xié)同結(jié)構(gòu)可實現(xiàn)超疏水. 正如汪洋建立的微觀結(jié)構(gòu)固-液界面空泡減阻模型中, 探討了氣泡與固體表面接觸角及密集度對固液界面 減阻特性影響,微結(jié)構(gòu)越尖銳越有利于滑移減阻; 微 結(jié)構(gòu)陣列密度越大,疏水表面與水的摩擦阻力越小. 在毛細效應(yīng)的作用下,微納結(jié)構(gòu)間封存空氣. 如圖 1 所示,當液體與固體表面接觸時,僅固體頂部與液體 接觸,大大減小了固液接觸比例. 所以,合適的微納結(jié)構(gòu)粗糙因子控制固液接觸 比和表面修飾降低表面能是實現(xiàn)固液界面減阻的兩大關(guān)鍵因素。

2 超疏表面制備方法及表征

不同于以往常規(guī)金屬表面粗糙化處理目的及規(guī) 格,對于固液超疏界面減阻基底,粗糙量級需達到微 米及納米級,組成上需微米、納米復合排列二元協(xié)同 結(jié)構(gòu). 噴砂、拋丸等大型機械工藝制備的表面粗糙度 過大,而化學腐蝕液可通過點蝕、位錯刻蝕形成所需 量級的粗糙表面. 由于快速制備的需求,在腐蝕液的 選擇上,需要高濃度的強酸或強堿. 但濃硫酸、濃硝 酸會與鋁發(fā)生鈍化反應(yīng),強堿常用于表面拋光,遂選 擇鹽酸進行化學刻蝕. 排除鋁合金基底形狀限制因 素,Cl - 快速刻蝕并釋放 Al 3 + ,優(yōu)先腐蝕高能量區(qū)域 并延特定晶面發(fā)展形成具有一定規(guī)律的微納結(jié)構(gòu). 制備上,首先將 5052 合金切割成 20. 0 mm* 30. 0 mm* 0. 5 mm 的長方形樣品. 然后用 1 200#砂 紙打磨去除表面氧化層,依次用丙酮、乙醇、去離子 水超聲震蕩清洗,取出后在 60℃ 干燥箱(上海精宏試驗設(shè)備有限公司提供)中烘干. 前 處理后,分別用3 M 鹽酸進行不同時間的腐蝕,鑄造 出微納量級的粗糙表面,去離子水超聲震蕩沖洗,在 80℃干燥箱中烘干. 從腐蝕后的微觀結(jié)構(gòu)上,

3 超疏減阻測試

超疏表面穩(wěn)定性一直是實際應(yīng)用中考量的重要 因素,本文采用浸沒計數(shù)法和連續(xù)水滴沖擊的方式 進行測試. 首先將粗糙化處理結(jié)合松香涂層及 10% 炭黑質(zhì)量分數(shù)修飾的樣品充分浸入水中再取出 80 次以上,超疏表面的完整性并沒有明顯變化,靜態(tài)接 觸角和滾動角仍分別保持在 152°、2° ~ 8°范圍之內(nèi), 初步說明表面具有一定的穩(wěn)定性. 再通過水滴較長 時間連續(xù)沖擊來進一步測試表面穩(wěn)定性,其中將超 疏表面固定在傾斜角度為 45°的玻璃片上使水滴不 堆積,測試高度控制為 100 mm,水 滴 以 速 度 為1. 4 m /s沖擊能量約為 13 μJ 左右沖擊表面,每兩滴 跌落之間的時間間隔為 0. 3 ~ 0. 5 s,沖擊 3 h 后靜 態(tài)接觸角如圖 6 所示由 155. 0°變化到 150. 5°,和之 前使用炭黑涂層的文獻1相比,穩(wěn)定性進一 步得到優(yōu)化改善,充分說明本方法制作的超疏表面 在流動液體下長時間沖擊下,仍具有良好的穩(wěn)定性.

4 結(jié) 論

1) 采用快速化學腐蝕法結(jié)合天然松香、炭 黑改性修飾處理,得到一種無氟制備超疏水表面新 方法,實現(xiàn)鋁合金材料由親水到超親水再到超疏水 的潤濕性轉(zhuǎn)換.

2) 新方法制備出靜態(tài)接觸角為 155. 0°,滾動角 僅為 1. 38°的低黏附性鋁合金超疏水表面,經(jīng)減阻 實驗裝置測試,減阻率達到 20% ~ 30% ,證明表面 不僅具有憎水特性,還具有良好的減阻特性,總結(jié)整 個制備過程,工藝簡單、成本低廉、無氟環(huán)保,利于產(chǎn) 業(yè)化生產(chǎn).