超疏水材料是指其表面與水的接觸角(θCA)大于150°、且水滴在其表面的滾動角(θSA)小于10°的材 料。超疏水材料因為其特殊的表面潤濕性,體現(xiàn)出許多優(yōu)異的性能,如防水、防凍、防腐蝕、自清 潔、減阻等等。超疏水材料的制備方法主要有兩種:一種是在低表面能材料上構(gòu)建粗糙結(jié)構(gòu);另一 種是采用低表面能材料修飾粗糙表面。可見,材料的超疏水性質(zhì)是材料的低表面能與多級微/納結(jié)構(gòu)相 結(jié)合的產(chǎn)物。近年來人們采用各種技術(shù)制備構(gòu)建粗糙表面,如氣相沉積法、溶膠凝膠法、激光等離 子刻蝕技術(shù)、化學(xué)刻蝕、模板法、自組裝等。這些技術(shù)往往操作復(fù)雜,對設(shè)備的要求很高。此 外,大多數(shù)超疏水材料與基底的結(jié)合差,不耐刮擦,有的甚至用手指就能抹去。因此,采用簡單經(jīng)濟的方 法制備具有較高力學(xué)性能并能長時間使用的超疏水涂層,成為其工業(yè)應(yīng)用的關(guān)鍵。

聚二甲基硅氧烷(PDMS)具有低表面能、化學(xué)性能穩(wěn)定、原料簡單 易 得 等 優(yōu) 點。PDMS/二 氧 化 硅 (SiO2)納米粒子復(fù)合物常用于構(gòu)建超疏水表面,為解決SiO2在 PDMS基體中的分散問題,通常需要 對SiO2進行疏水改性。SiO2顆粒與 PDMS之間的相互作用較弱,得到的超疏水涂層往往力學(xué)性能 較差。聚偏氟乙烯(PVDF)是另一種具有低表面能的聚合物材料,PVDF化學(xué)性能穩(wěn)定,耐熱性強, 常用于構(gòu)建超疏水分離膜或超疏水表面。但 PVDF與絕大多數(shù)基底材料的結(jié)合力較差。

本文以 PDMS、SiO2納米粒子、PVDF粉末和γ-氨丙基三乙氧基硅烷(KH-550)為原料,分散于甲苯 中制備浸涂液,并采用提拉成膜的方式在銅網(wǎng)表面構(gòu)建超疏水涂層。其中,SiO2納米粒子與 PVDF 粉 末用于構(gòu)建微納雙尺度粗糙結(jié)構(gòu),PDMS作為黏合層,偶聯(lián)劑 KH-550增強SiO2,PVDF,PDMS之間的 相互作用。考察了成膜條件,如 PDMS組分配比、浸泡時間、提拉速度、固化溫度及溶劑選擇等,對涂層 表面疏水性的影響;并討論了浸涂液中SiO2,PVDF,KH-550濃度對膜疏水性的影響,找出其最佳制備 條件,并對其形成機理進行了探討。

DF-2數(shù)顯集熱式磁力攪拌器,金壇市杰瑞爾電器有限公司;ZD-267電動攪拌器,北京京偉電器有 限公司;FA-2004電子天平,上海越平科學(xué)儀器有限公司;DZF-6050真空干燥箱,上海精宏實驗設(shè)備有限公司;JC2000D1接觸角測量儀,上海中晨數(shù)字技術(shù)設(shè)備有限公司;SSJWA65-1手動角位臺,武漢紅星 楊科技有限公司;SUPRA55場發(fā)射掃描電鏡,德國蔡司。

聚二甲基硅氧烷(PDMS,Sylgard 184),DowCorning公司;氣相二氧化硅(SiO2,Aerosil R974), EvonikDegussa公 司;聚 偏 氟 乙 烯(PVDF,Solef 1015),Solvay公 司;乙 醇、γ-氨 丙 基 三 乙 氧 基 硅 烷 (KH-550)、正己烷、甲苯,國藥集團化學(xué)試劑有限公司。

將一定質(zhì)量的 PDMS、SiO2納 米 粒 子、PVDF 粉 末 與 KH-550加 入 50 mL 甲 苯 中,在 80 ℃ 下 以 600r/min的轉(zhuǎn)速機械攪拌4h,關(guān)閉加熱,在常溫下繼續(xù)攪拌1h,得到浸涂液。將長×寬為4.5cm× 4cm 的篩孔尺寸約149μm 銅網(wǎng)用乙醇清洗并干燥,浸入浸涂液中一段時間后以特定速度提拉成膜。樣品放入空氣中風(fēng)干一段時間,再置于烘箱中固化2h,得到超疏水銅網(wǎng)。

使用SUPRA55型場發(fā)射掃描電鏡對樣品表面形貌及結(jié)構(gòu)進行表征。采用JC2000D1型接觸角測 量儀在室溫條件下測定5mL 水滴在銅網(wǎng)表面的接觸角。樣品固定于角位臺上,將樣品臺慢慢旋 轉(zhuǎn) 傾 斜,拍攝水滴開始滾落瞬間照片,讀出其傾斜角。

將黏性膠帶黏附在涂層表面并用手指按壓后再延反方向?qū)⒛z帶剝離,隨后用新的黏性膠帶重復(fù)多 次上述步驟,分別測試膠帶黏附多次后涂層表面接觸角和滾動角的變化。

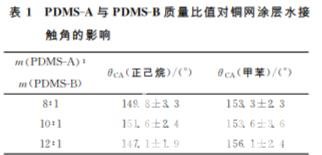

表1 PDMS-A與 PDMS-B質(zhì)量比值對銅網(wǎng)涂層水接 觸角的影響 m(PDMS-A)∶ m(PDMS-B) θCA(正己烷)/(°) θCA(甲苯)/(°) 8∶1 149.8±3.3 153.3±2.3 10∶1 151.6±2.4 153.6±3.6 12∶1 147.1±1.9 156.1±2.4 Sylgard184包含兩個組分,其中 PDMS-A 溶液為乙烯基封端的 PDMS,PDMS-B為甲基氫基硅氧 烷共聚物、含鉑催化劑、抑制劑所組成的固化劑。不同的 PDMS-A 與 PDMS-B配比影響 PDMS的固化 速率與固化程度,進而影響粒子的運動能力,因而影響成膜情況及涂層表面接觸角。另一方面,在成膜 過程中,溶劑的揮發(fā)速率也能影響粒子的運動,從而對膜的表面形貌及粗糙度造成影響。因此我們首先固定浸涂液組分為2.5gPDMS與3.125gSiO2,將 兩者溶解在50mL正己烷或甲苯溶液中,銅網(wǎng)在浸涂 液 中 的 浸 泡 時 間 為 5 min,銅 網(wǎng) 的 提 拉 速 度 為 0.05mm/s,涂層的固化溫度為80℃。改變PDMS-A 與 PDMS-B 的 質(zhì) 量 比,考察其對銅網(wǎng)涂層水接觸 角 (θCA)的影響,同時比較溶劑正己烷與甲苯對成膜后水 接觸角的影響。其結(jié)果見表1。

當(dāng) m(PDMS-A)∶m(PDMS-B)=8∶1時,固 化 劑 含 量 高、固 化 速 度 快,抑制納米粒子的聚集;當(dāng) m(PDMS-A)∶m(PDMS-B)=12∶1時,PDMS-A 的高黏度也將影響粒子的運動,因而當(dāng) m(PDMS-A)∶ m(PDMS-B)=10∶1且采用正己烷作溶劑時,所得到的涂層θCA達到最大,為151.6°。甲苯的分子質(zhì)量、 分子極性與沸點等均高于正己烷,揮發(fā)速率比正己烷慢。采用甲苯作溶劑,其較慢的揮發(fā)速率有利于納 米粒子的聚集。隨 著 固 化 劑 的 減 少,固化程度與固化速率下降,有利于粒子的聚 集。因 此θCA 隨 著 PDMS-A 組分的增加而增加,當(dāng) m(PDMS-A)∶m(PDMS-B)=12∶1時涂層θCA可達156.1°。涂層表面 出現(xiàn)明顯的裂紋,這說明較低的固化程度與較慢的甲苯揮發(fā)速率造成納米粒子的嚴(yán)重團聚。盡管其θCA 最大,但其裂紋程度嚴(yán)重,涂層力學(xué)強度低,因此 m(PDMS-A)∶m(PDMS-B)=10∶1為最佳配方。此外, 顯然甲苯作為溶劑,效果優(yōu)于正己烷作為溶劑。

提拉前銅網(wǎng)在浸涂液中的浸泡時間同樣會影響疏水涂層的性能。因為銅網(wǎng)孔隙較小,需要足夠的 時間 才 能 使 銅 網(wǎng) 完 全 浸 潤。而若銅網(wǎng)浸泡時間過長,PDMS固化反應(yīng)在溶液中大量發(fā)生,形 成 交 聯(lián) PDMS網(wǎng)絡(luò)的過程可能會影響SiO2粒子的吸附和分布,從而影響銅網(wǎng)的疏水性。因此實驗研究了浸泡時間對涂層水接觸角的影響,分別將銅網(wǎng)浸泡2,5, 8min后,以0.05mm/s的速度提拉成膜,涂層的固 化溫度為80 ℃。測得水在銅網(wǎng)涂層表面的接觸角 見表 2。 可 見,無 論 采 用 正 己 烷 還 是 甲 苯,浸 泡 5min得到的疏水銅網(wǎng)的水接觸角最高。因此選擇5min為最佳浸泡時間。

實驗研究了 PDMS/SiO2超疏水涂層的制備條件,其最佳成膜條件為:PDMS的 A 組分與 B組分配 比為 m(PDMS-A)∶m(PDMS-B)=10∶1,銅網(wǎng)在浸涂液中浸泡5min,以0.05mm/s的速度提拉成膜, 80 ℃下固化2h,得到的超疏水銅網(wǎng)具有最高的水接觸角。通過引入 PVDF微粒和 KH-550,進一步制 備 PDMS/SiO2/PVDF/KH-550 超 疏 水 涂 層,改 善 了 PDMS/SiO2 銅 網(wǎng) 的 力 學(xué) 性 能。PDMS/SiO2/ PVDF/KH-550超疏水銅網(wǎng)浸涂液的最佳組成為2.5gPDMS,3.125gSiO2,1.73gPVDF與0.433g KH-550溶入50mL 甲苯。得到的超疏水銅網(wǎng)的θCA為160.1°,θSA為2.5°;并對超疏水涂層的化學(xué)組 成、表面形貌與形 成 機 理 進 行 了 考 察。與 PDMS/SiO2超疏水銅網(wǎng)比較,PDMS/SiO2/PVDF/KH-550 超疏水涂層的力學(xué)性能顯著提高