PMI 泡沫夾層結構復合材料由輕質芯材和高 強面板組成,具有極為優異的比強度和比模量,同 時具有較好的透波性能,在航天、航空、建筑、 船舶等領域有很好的應用,尤其是作為雷達天 線罩的主體材料體系應用越來越廣。

1 實驗

1. 1 原料

樹脂基 體 采 用 香 港惠利有限公司生產的 LT -5089環氧樹脂,樹脂和固化劑配比為 100 ∶ 30; 增強材料為石英玻璃纖維平紋布,由湖北菲利華 有限公司生產; PMI 泡沫密度為 75 kg /m3 ,德國德 固賽公司生產。

1. 2 試樣制備和處理

設計 面 板 厚 0. 32 mm,PMI 泡 沫 芯 材 厚 9. 4 mm,制備得到的 PMI 泡沫夾層結構復合材料 的平均厚度為 10. 04 mm。采用濕法袋壓工藝制 備面板復合材料試樣和面板/芯材/面板結構的 PMI 泡沫夾層結構復合材料,固化工藝為: 50 ℃ 保溫 3 h 后,升溫到 70 ℃ 再保溫 6 h。為了保證 足夠的寬度 - 厚度比( 約等于 10) ,同時考慮試樣 在吸濕、稱重過程中的可操作性,將面板、PMI泡沫、PMI 泡沫夾層結構復合材料試樣分別切割成 100 mm × 100 mm 的尺寸,并使用鋁箔膠帶對試 樣側面進行密封,最后將處理完成的試樣放置在干燥箱(上海精宏DHG-9247A)中進行充分干燥,一般為 70 ℃下保溫 6 h。

1. 3 吸濕實驗

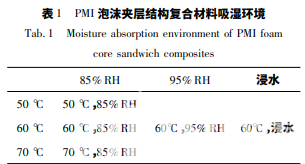

吸濕環境主要由濕度和溫度組成,根據相關標準,本文選擇吸的濕環境如表 1 所示。

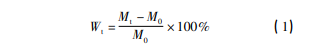

利用恒溫恒濕箱,使面板復合材料、PMI 泡沫 和 PMI 泡沫夾層結構復合材料試樣在相應環境 中持續吸濕。在吸濕的前 24 h,每 12 h 對其吸濕 率 Wt 進行測試; 24 h 后,每 24 h 對吸濕率 Wt 進 行測試。本文使用稱量法表征試樣的吸濕率 Wt ( 見式 1) 。

2 結果與討論

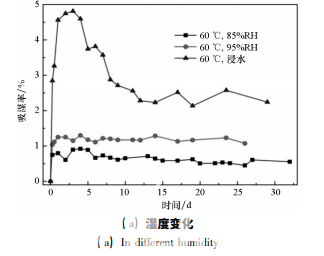

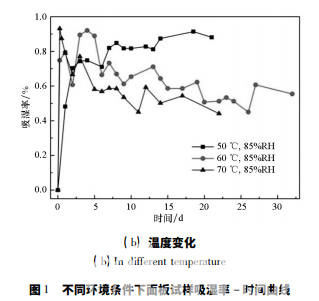

圖 1 為面板復合材料試樣在不同吸濕環境中 的吸濕率 - 時間曲線。從圖中可見,五種吸濕環 境中,面板復合材料的大部分吸濕都集中在吸濕 初期的 24 h 內,即吸濕初期吸濕率快速增加,隨 后吸濕率有所波動,最終都到達平衡。不同濕度 環境中( 見圖 1( a) ) ,面板復合材料的吸濕行為 相差很大,環境的濕度越大,試樣的吸濕速率和飽 和吸濕率也越大,85% RH、95% RH 和浸水三種濕 度下面板的飽和吸濕率分別為 0. 57% 、1. 18% 、 2. 36% 。同時發現,在高濕度環境 85% RH、95% RH 中,面板復合材料的吸濕率波動較小,而浸水 環境中面板復合材料的吸濕率有明顯的下降,這 是由于浸水環境更為惡劣,浸水對面板復合材料 的損傷更大,使試樣表面溶解和剝落等質量損失 的程度和范圍大于高濕度環境,且面板復合材料 本身質量較小,在吸濕率曲線上表現為吸濕率顯 著下降。不同溫度環境中( 見圖 1 ( b) ) ,面板復 合材料的吸濕率曲線更加相近,吸濕速率沒有明 顯的規律,吸濕后期都有部分波動,其中 70 ℃ 時 面板復合材料的吸濕率下降最多,其次為 60 ℃環 境下的,50 ℃ 環境下試樣的吸濕率穩定上升,沒 有明顯的下降過程。這可能是因為環境溫度越 高,吸濕過程中材料的剝離、脫粘等不可逆損失越 多。最終50 ℃、60 ℃、70 ℃三種環境中面板復合 材料 的 飽 和 吸 濕 率分別為 0. 85% 、0. 57% 、 0. 51% ,三個飽和吸濕率較為接近。與環境溫度 相比,濕度對面板復合材料吸濕行為的影響更大。

3 結論

1) 浸水環境下,石英纖維增強環氧樹脂面 板、PMI 泡沫以及相應的 PMI 泡沫夾層結構復合 材料都具有嚴重的吸濕行為,吸濕速率和飽和吸濕率很大。

2) 50 ℃至 70 ℃范圍內,溫度越高,吸濕過程 中面板復合材料、PMI 泡沫、PMI 泡沫夾層結構復 合材料的質量損失越大,飽和吸濕率越小。

3) 濕度對面板復合材料、PMI 泡沫、PMI 泡沫 夾層結構復合材料吸濕行為的影響大于溫度。

4) 在溫度小于 60 ℃,非浸水環境中,PMI 泡 沫夾層結構復合材料的飽和吸濕率可以通過相同 條件下面板和 PMI 泡沫的吸濕率進行預測。